Wielu użytkowników chciałoby połączyć zalety pomiaru natężenia przepływu i dozowania tłokowego w jednej napełniarce karuzelowej. Tölke, specjalista w branży maszyn do pakowania, osiągnął to za pomocą silników liniowych LinMot. Operator systemu korzysta z krótkich czasów przezbrajania, mniejszej ilości odpadów, krótszych przestojów i bardziej elastycznego urządzenia.

Konkurencyjne metody dozowania

Dozowanie w prostszych rotacyjnych maszynach napełniających zazwyczaj odbywa się za pomocą tłoków, gdzie suw tłoka kontrolowany jest przez mechaniczne tarcze krzywkowe. Zaletą napełniania przy pomocy tłoku jest znajomość samej objętości podczas procesu napełnienia. Ma to zastosowane do mediów, które wykazują tendencję do pienienia się, na przykład, przez użycie tarczy krzywkowej do podniesienia głowicy przy napełnianiu synchronicznym wraz ze wzrostem poziomu cieczy, tak, aby nie zanurzyła się poniżej powierzchni medium.

Pomimo tej znaczącej zalety, rozwiązanie posiada pewne mankamenty. Tłok jest trudny w czyszczeniu z uwagi na to, że potrzebuje uszczelnienia. Trudno jest też wdrożyć system czyszczenia CIP/SIP. Siła mechaniczna przyłożona poprzez tłok, powoduje również zmiany w niektórych produktach. Innym wyzwaniem jest zmiana dozowanych ilości, ponieważ objętości napełnienia wymagają użycia dużych tłoków, co wiąże się z czasochłonnym przezbrajaniem urządzenia.

Alternatywą dla dozowania tłokowego, poziom napełnienia można określić przez pomiar szybkości przepływu pompowanej objętości. Zaletą tej metody jest to, że stopień napełnienia można łatwo zmieniać, gdy zmieniany jest produkt. Siły mechaniczne, działające na medium są również minimalne i nie ma żadnych części mechanicznych, które wymagają konserwacji. Czyszczenie CIP/SIP nie stwarza żadnego problemu.

Oddzielenie sekwencji ruchowych

“Dzięki karuzeli z pomiarem poziomu napełnienia na podstawie natężenia przepływu, prędkość zapełniania jest uniezależniona od ruchu głowicy napełniającej – kontrolowanej przez krzywkę,” uważa Franz-Josef Patzelt. Oznacza to, że gdy maszyna pracuje wolniej lub szybciej niż jej prędkość nominalna, pojemniki zostają wypełnione wcześniej. “W zależności od szybkości, maszyna potrzebowały więc 270° lub nawet jedynie 30° obrotu stołu,” mówi Dyrektor Tölke.

“Oznacza to, że głowice napełniające mogą zostać zanurzone w produkcie podczas procesu napełniania lub zmniejszyć ich wysokość nad powierzchnią, gdy jest ona zbyt duża. Ponadto istnieje ryzyko, że maszyna będzie zanieczyszczona pozostałościami kapiącego produktu, lub że pęcherzyki powietrza dostaną się do produktu”.

Zmuszało to rozlewnie do powrotu do maszyn liniowych, szczególnie przy pracy z produktami posiadającymi tendencję do pienienia się. W systemach tych, głowice do napełniania mogą być mechanicznie sprzężone i podnoszone synchronicznie wraz z poziomem zapełniania w prosty sposób, za pomocą silnika elektrycznego. Ze względu na swoją budowę, nalewarki liniowe są wydajne w przypadku małych i średnich prędkości, podczas napełniania kilku tysięcy butelek na godzinę. W sytuacji, gdy prędkość napełniania wynosi powyżej 10.000 butelek na godzinę, mogą zostać użyte tylko maszyny karuzelowe. W tym przypadku, każda głowica musi być podniesiona oddzielnie w odpowiednim czasie w celu uniknięcia zanurzenia się przy różnych prędkościach maszyny i utrzymania minimalnej wysokości nalewania. Dokładna kontrola położenia osi to jedyna alternatywa.. Firmie Tölke udało się to osiągnąć przy użyciu wysokowydajnych silników liniowych marki LinMot.

Elastyczność silników liniowych

Zmiana produktu nie wymaga niczego więcej niż regulacji skoku głowicy napełniającej, co można zrobić jednym naciśnięciem przycisku. Eliminuje to konieczność czasochłonnej i kosztownej rekonfiguracji krzywek mechanicznych. Można również wdrożyć szeroki zakres profili prowadzących, dzięki czemu można napełniać butelki o różnym kształcie, bez konieczności zmiany całej konstrukcji maszyny. Precyzyjny układ pomiaru pozycji silników liniowych pozwala również na kontrolę ruchu z dokładnością w zakresie dziesiątych milimetra powyżej powierzchni płynu. Poziomy przyspieszeń przy opuszczaniu i podnoszeniu igieł napełniających mogą być również dostosowane do indywidualnych wymagań, w celu zmniejszenia obciążeń na układach mechanicznych oraz optymalizacji użycia napełnianego medium. “W przypadku silników liniowych możliwe jest nawet bardzo dynamiczne podnoszenie głowic, w przeciwieństwie do krzywek mechanicznych, ponieważ nie ma szkodliwych sił działających na łożyska”, wyjaśnia Markus Kröger, kierownik odpowiedzialny za projektu w Tölke.

Szybkie wznowienie produkcji po awarii

Tölke wykorzystał fakt, że silniki liniowe LinMot oddzielają mechanicznie skok układu napełniającego od ruchu karuzeli lub stołu obrotowego, w celu ciągłego postępu prac nad modułowością maszyny.

Każdy moduł napełniający jest autonomiczną jednostką, składającą się z przepływomierza, silnika liniowego, wzmacniacza i zaworu napełniającego. Jeśli zostanie uszkodzona stacja napełniania, może zostać w krótkim okresie czasu zastąpiona, więc maszyna może wrócić do pracy po awarii znacznie szybciej. Rozprzęganie pozwoliło również na zakończenie procesu napełniania wszystkich pojemników, obecnych na linii przed planowanym wyłączeniem maszyny. Pozostawiając ją w bezpiecznym stanie. Technologia ta umożliwia również zaprojektowanie elementów, sterujących maszyny w taki sposób, że jeśli jedna stacja napełniania odmawia posłuszeństwa, dotknięte tym głowice napełniające przesuwają się w bezpieczne miejsce. Następnie usuwając z aktywnego procesu napełniania. Zmniejsza tym samym czas postoju maszyny.

Gotowe na Przemysł 4.0

Zastosowanie silników liniowych przynosi jeszcze więcej korzyści, które wspierają nowoczesną koncepcję “Przemysłu 4.0”. Informacje dostarczane przez wzmacniacz, takie jak na przykład aktualna temperatura silnika lub krzywa przyśpieszenia, mogą zostać użyte do monitorowania procesu napełniania i wykrywania problemów z systemami mechanicznymi (monitorowanie stanu technicznego) lub kolizji na wczesnym etapie.

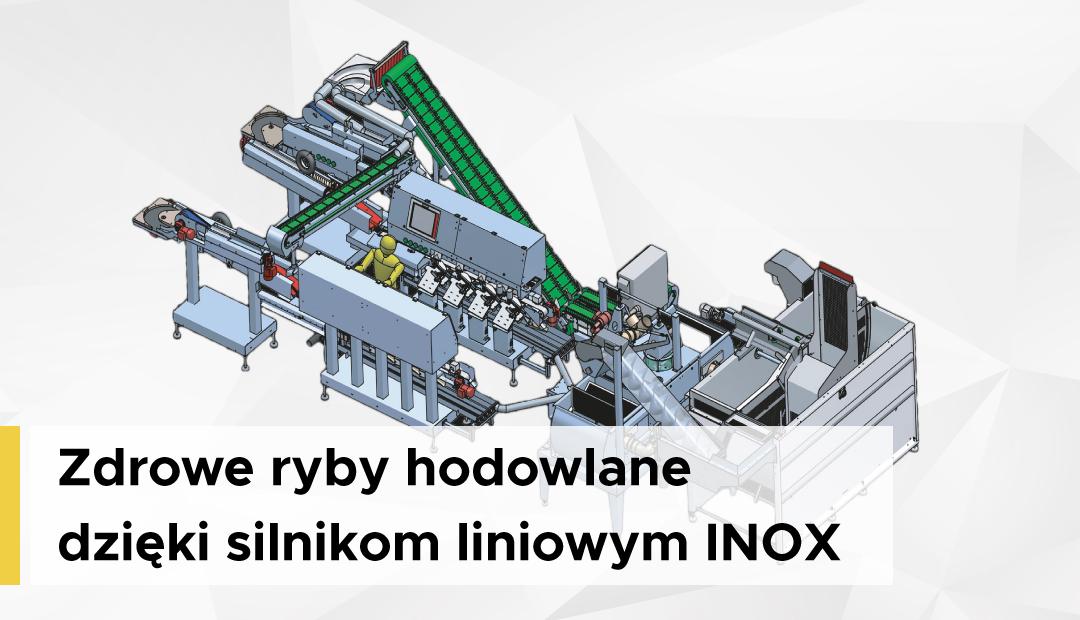

Maszyny, które zostały wyposażone w tę nową technologię obejmują 36 stacji napełniania oraz 16 stacji zamykających, gdzie głowice napełniające napędzane zostały przez silniki liniowe LinMot (statory serii PS01-48 i wałki PL01-27).

Silniki liniowe LinMot ze stali nierdzewnej z IP69K

Napędy te wykonane są w całości ze stali nierdzewnej (1.4404/316L) i odznaczają się klasą ochrony IP69K. Z konstrukcji silnika zostały celowo wyeliminowane uszczelki, a wszystkie połączenia są spawane.

Silniki INOX dzięki zamkniętym i łatwym w czyszczeniu powierzchniom ze stali nierdzewnej są doskonałym wyborem do zastosowania w maszynach i urządzeniach, przetwarzających produkty spożywcze, kosmetyczne lub wyroby kosmetyczne. Jednak to nie jedyny powód, dlaczego Tölke postanowił użyć nierdzewnych silników szwajcarskiej firmy. Wolna przestrzeń na stole obrotowym jest przeważnie mała, dlatego też użycie silników liniowych idealnie sprawdziło się w ograniczeniach miejscowych, pozostając nadal tej samej mocy i możliwości.

“Silniki liniowe LinMot, jako zintegrowane jednostki, są dla naszych projektantów i monterów znacznie łatwiejsze w obsłudze, niż kombinacja siłowników i śrub z nakrętką kulową. Zajmując mniej miejsca”, podsumowuje Markus Kröger. “Dzięki temu stała się idealnym rozwiązaniem dla systemów, w których proces napełniania musi być w miarę możliwości najbardziej elastyczny i efektywny, tak jak nasze wysokowydajne karuzele”.

Newsletter

Podobał Ci się artykuł? Poinformujemy Cię o podobnych artykułach.

Dziękujemy!

Zostałeś zapisany do naszej listy sukskrybentów!