Od 2002 r. firma Zellwag AG stawia na silniki liniowe LinMot podczas konstruowania w pełni zautomatyzowanych maszyn do napełniania oraz zgrzewania produktów farmaceutycznych i kosmetycznych. Dzięki nim urządzenia są szczególnie wydajne, elastyczne i ekonomiczne. Dzięki maszynom proces napełniania i zamykania produktów odbywa się w sposób półautomatyczny lub w pełni automatyczny. Producent systemów rozszerzył obecnie swoją ofertę o modułową platformę maszynową Z-110g przeznaczoną do produkcji dużych partii. Po raz kolejny skorzystał z zalet dynamicznych i kompaktowych silników liniowych LinMot.

“Kiedy w 2002 roku podjęliśmy decyzję o zastąpieniu napędów pneumatycznych silnikami liniowymi w newralgicznych miejscach naszej platformy maszyn napełniających i uszczelniających Z-201, mieliśmy ku temu istotne powody” – wyjaśnia dyrektor zarządzający firmy Zellwag AG. Przejście na napędy bezpośrednie nastąpiło w czasie, gdy tylko bardzo innowacyjne firmy pokładały zaufanie w nowej technologii napędowej. “Tylko silniki liniowe mogły umożliwić nam zwiększenie elastyczności oraz wydajności maszyn w sposób, jaki przewidzieliśmy my i nasi użytkownicy.”” Decydującymi czynnikami są tutaj większa prędkość przesuwu w porównaniu z siłownikami pneumatycznymi, większa precyzja oraz lepsze możliwości sterowania i synchronizacji silników liniowych. “Cylindry pneumatyczne mają również tę wadę, że zachowują się różnie w zależności od temperatury otoczenia i dlatego nie są w stanie zapewnić niezbędnej powtarzalności”. Siłowniki pneumatyczne wymagają również konserwacji, podczas gdy silniki liniowe są w zasadzie bezobsługowe.

Zmiana produktu po naciśnięciu przycisku

Jeszcze większy wpływ na wydajność, zwłaszcza w przypadku małych partii, ma możliwość wykorzystania oprogramowania do zmiany parametrów sterowania bezpośrednich napędów elektrycznych. Firma Zellwag AG wykorzystała to w swojej koncepcji maszyn do przetwarzania opakowań różnego typu i wielkości. Zmiana produktu może być dokonana po naciśnięciu przycisku, bez konieczności konfiguracji lub regulacji. Jednak od kilku lat w polu widzenia użytkowników nieuchronnie pojawia się inna cecha silników liniowych: wyjątkowa energooszczędność. “Siłowniki pneumatyczne charakteryzują się wysokim zużyciem sprężonego powietrza, wyjątkowo wysokim w przypadku procesów wkręcania” – zapewnia dyrektor zarządzający firmy Zellwag. Ze względu na niską sprawność systemu, do wytworzenia sprężonego powietrza potrzeba dużo energii, z której tylko niewielka część “dociera” do siłownika w postaci wykonanej pracy. Zastosowanie napędów elektrycznych o sprawności powyżej 90 stanowi dla użytkownika sposób na obniżenie kosztów eksploatacji i poprawę bilansu ekologicznego.

Zellwag ponownie wybiera LinMot

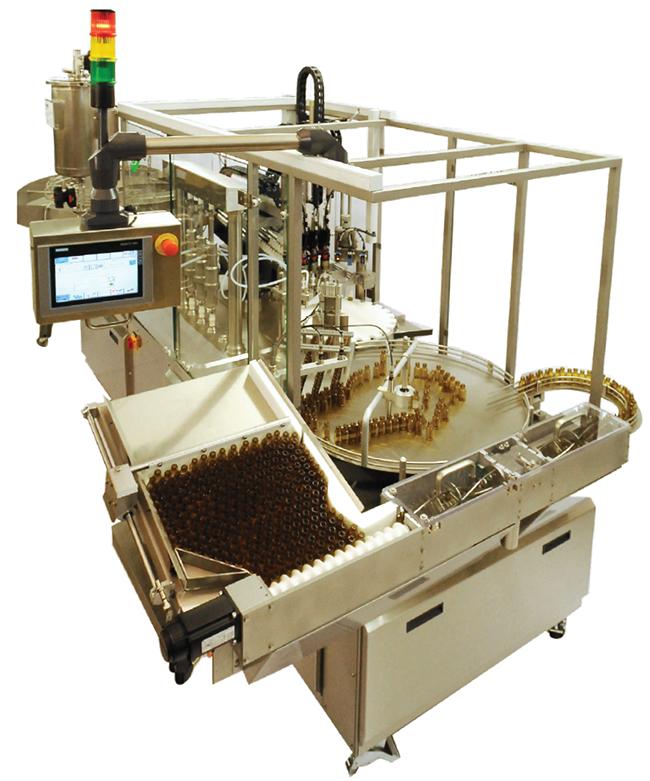

Wewnętrzna ocena dostępnych technologii przed wprowadzeniem na rynek nowej platformy maszynowej Z-110 ponownie potwierdziła techniczne, ekonomiczne i ekologiczne zalety silników liniowych LinMot. Ta ocena oraz ponad 100 sprzedanych systemów Z-201, z około 500 zainstalowanymi osiami liniowymi bez znaczących awarii, przekonało osoby odpowiedzialne w firmie Zellwag AG do stosowania silników liniowych LinMot do realizacji krytycznych etapów przetwarzania na nowej platformie maszynowej. Obejmują one napełnianie (przemieszczanie jednostek dozujących), chwytanie i umieszczanie korka i nakrętki oraz centrowanie rury pionowej w przypadkach, gdy jako zamknięcie stosowana jest pompa rozpylająca. W rezultacie powstała maszyna Z-110, która wyróżnia się modułową konstrukcją. Dzięki zastosowaniu napędów bezpośrednich i licznych opcji wykonania, maszyna jest niezwykle elastyczna. Jest przeznaczona do napełniania cieczy o różnej lepkości, w tym także proszków. Może przetwarzać ampułki i butelki szklane o średnicy od 15 do 40 mm i wysokości od 24 do 100 mm. W zależności od poziomu wyposażenia system może przetwarzać do 7 200 sztuk na godzinę.

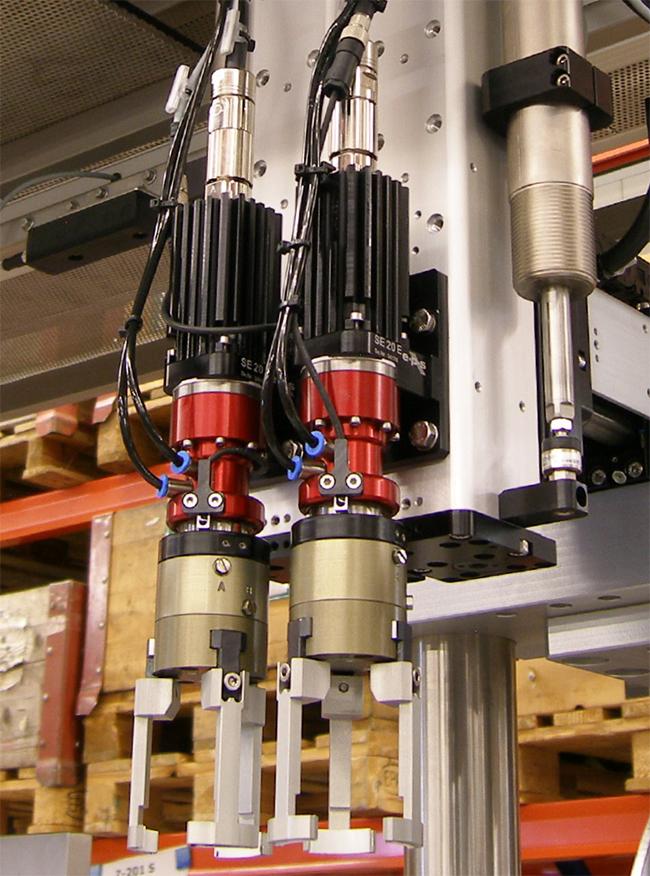

Mocne i kompaktowe: osie liniowe z napędami LinMot

Maszyna zajmuje powierzchnię zaledwie 3350 x 2280 mm, mimo że firma Zellwag nie poszła na kompromis w kwestii ergonomii i dostępności. Dobra dostępność wynika w dużej mierze z bardzo zwartej konstrukcji rozwiązań LinMot, co umożliwiło firmie e-p-s (dostawcy osi wkręcających do Z-110 i integratorowi systemów LinMot w Niemczech) zmieszczenie wysokiej wydajności w minimalnej przestrzeni montażowej. Zainstalowano kilka osi liniowych EDM30-300 EL, które mają szerokość zaledwie 58 mm.

Osie są przystosowane do momentu obrotowego 40 Nm w kierunkach X i Y oraz 30 Nm w kierunku Z na kołnierzu chwytaka. Generują stałą siłę o wartości ponad 250 N w całym skoku 300 mm (przy zasilaniu ze sterownika 15 A). Z racji, że maszyna może zawierać do 16 napędów bezpośrednich, do 4 niezależnie transportowanych stacji pomp oraz maksymalnie 4 jednostki pick & place z serwomotorami elektrycznymi jako osiami obrotowymi (oraz dodatkowe opcje), kompaktowa budowa osi liniowych była szczególnie ważna przy projektowaniu Z-110.

“Użytkownicy wymagają maszyn przenośnych, dlatego zintegrowaliśmy obudowę elektryczną bezpośrednio z ramą maszyny” – dodaje dyrektor zarządzający firmy Zellwag. “Oznaczało to, że musieliśmy szczególnie oszczędnie gospodarować miejscem. “Również w tym przypadku firma LinMot miała do dyspozycji odpowiednie rozwiązanie. Serwokontrolery z serii E1130 firmy mają zaledwie 40 mm szerokości, 250 mm wysokości i 180 mm głębokości, a wariant HC może dostarczyć prąd o natężeniu szczytowym 15 A. Od tego czasu te wydajne sterowniki obsługują zarówno uruchamianie silników liniowych, jak i serwomotorów obrotowych w Z-110. Komunikują się ze sterownikiem maszyny za pośrednictwem opcjonalnego interfejsu Profibus (DP).

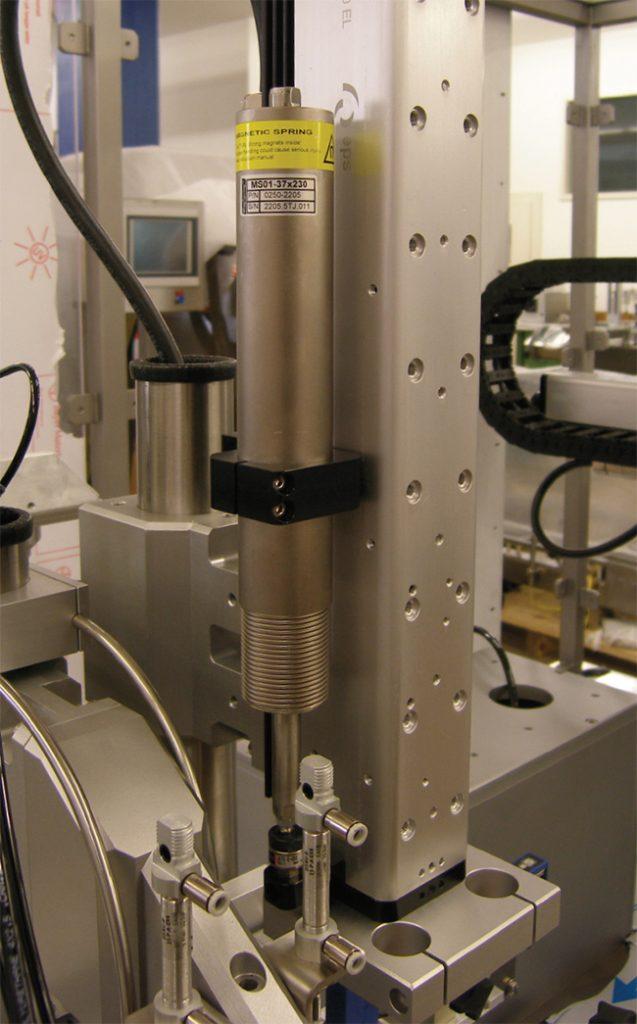

Sprężyny magnetyczne odciążające silniki liniowe

Osie silników liniowych zainstalowane pionowo w Z-110 są mechanicznie wspierane przez sprężyny magnetyczne MagSprings. Te “sprężyny magnetyczne” firmy LinMot zapewniają stałą siłę na całej długości skoku, która jest niezależna od położenia, prędkości lub orientacji, a tym samym kompensuje ciężar osi liniowej. Silnik musi zapewnić jedynie siły dynamiczne, dzięki czemu może reagować szybciej i mieć mniejsze wymiary. Jeżeli siła MagSpring jest dobrana tak, aby była większa od ciężaru ładunku, to w przypadku przerwy w zasilaniu ładunek może zostać przesunięty do bezpiecznej pozycji. Sprężyny nie wymagają również konserwacji, nie są wrażliwe na zużycie i zajmują niewiele miejsca. “Całościowy pakiet oferowany przez LinMot i e-p-s jest wyjątkowy” – podsumowuje dyrektor zarządzający. “Było wielu konkurentów, którzy chcieli zaoferować nam swoje usługi. Jednak w miarę postępu prac okazywało się, że ostatecznie nie byli w stanie lub nie chcieli wykonać zadania. To utwierdza nas w przekonaniu, że wybór e-p-s i LinMot był i jest najlepszą decyzją.”

Newsletter

Podobał Ci się artykuł? Poinformujemy Cię o podobnych artykułach.

Dziękujemy!

Zostałeś zapisany do naszej listy sukskrybentów!